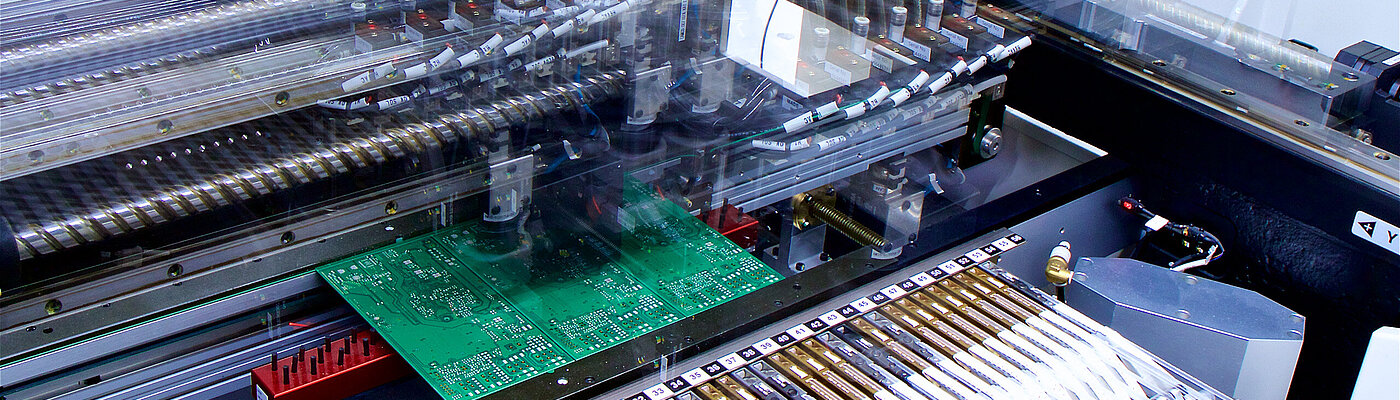

3台三星SM421设备

- 具有6个飞行CCD视觉或舞台视觉(带有百万像素摄像头)

- 多边形视觉用于自动识别特殊元件

- 最多120个进料器位置(8毫米),SM-Non-Stop-Feeder(可在运行中更换),智能进料系统,进料库存控制

- 可追溯性

- 自动取件校正

- 飞行视觉元件范围:01005 ~ 22毫米IC,QFP ~ 0.3毫米(引脚间距),CSP/BGA ~ 0.5毫米(球间距)

- 舞台视觉:~ 55毫米,连接器 ~ 75毫米

- 安装速度21,000 CPH(Chip BT/h)(IPC9850)

- 安装精度:芯片±50μm,QFP±30μm

- 板子尺寸:最小50 x 40毫米,最大600 x 400毫米(L型)

- 板厚:0.38 ~ 4.2毫米

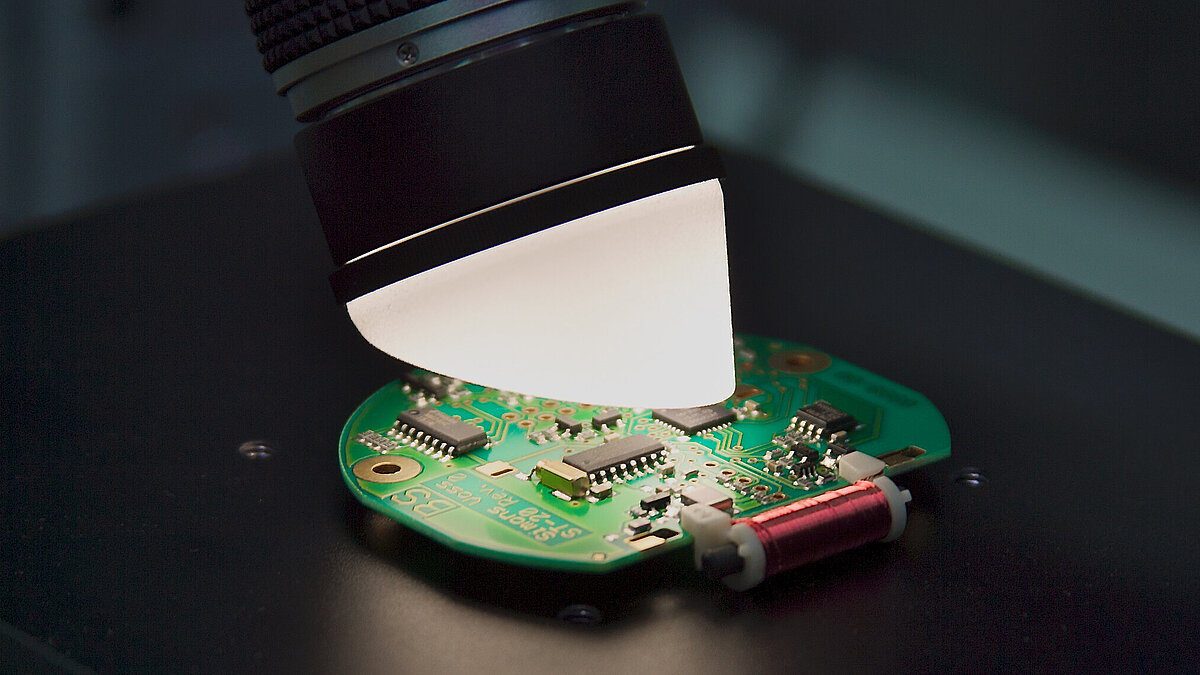

SMT代表表面贴装技术,描述的是部分或全自动组装电路板的表面贴装技术。 在此过程中,组装机吸入随后将安装在电路板上的元件并将其放置在载体材料上。

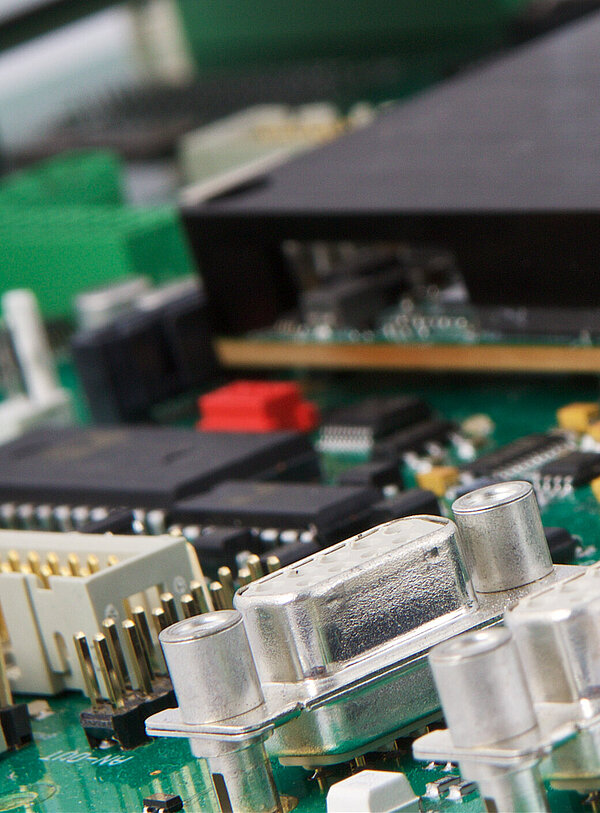

通孔技术是电路板的手动接线组装。 在这里,带有附加组件的电线被切割成所需的长度。 然后将这些元件的线端插入电路板的接触孔中并牢固地焊接。

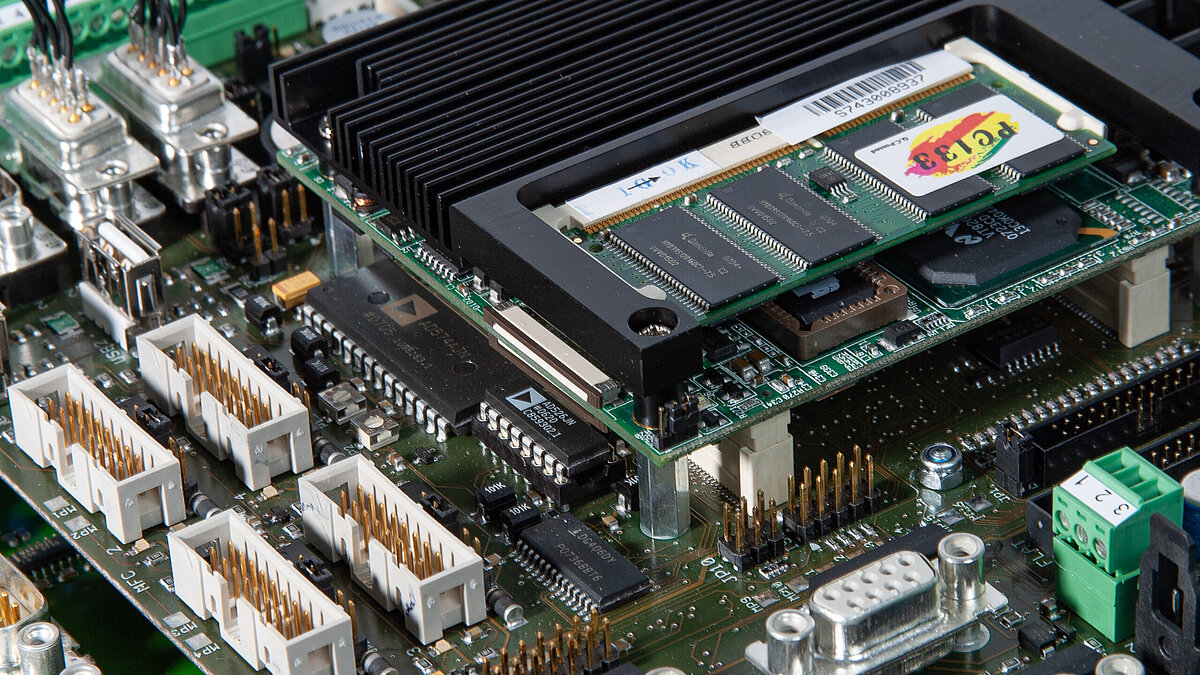

采用SMT和THT组合的电路板组装称为混合组装——这是目前最常见的元件组装方法。

SMD代表Surface-Mounted-Device,而SMT则称为Surface-Mounting-Technology。 具体来说,这意味着:SMT是表面贴装技术,SMD是表面贴装元件。

电路板(也称为印刷电路板)可以使用多种方法组装。 最常见的是SMT、THT和混合组装。 一般来说,电路板上电气元件的组装过程被称为组装——总是用于复杂的电子设备。

顾名思义,EMS 服务提供商计划和制造特定的电子产品。 特别之处:这些电子专家不仅生产电子元件,还组织从开发到制造和交付最终产品的所有步骤。